メッセージで相談

品質・安全問題の貴社事例を教材に振返って、実践指導をします<お試し1回コース>

できること

1.事後の対応が大変になります

品質・安全問題は、誰もが避けたい事ですが、時折

発生してしまい、当事者と関係者が、

①事後処理、

②追加生産をおこないます

落ちつく間もなく③状況把握・原因調査、

④対策会議・対策設定、

⑤対策の実施などで、通常の仕事に上乗せで

大きな負担になります

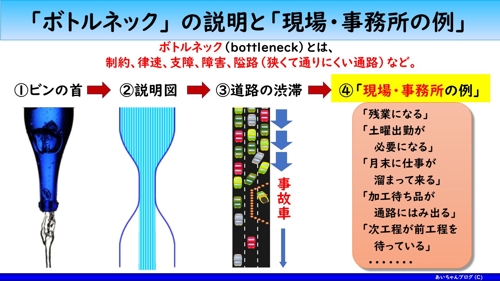

2.原因が上手くとらえられない現状

原因究明は、どの会社も「なぜ5回繰り返す」で

行っていますが「8回やってもよく分からない!」

という声が聞こえてきます

なぜなら、「なぜ5回繰り返す」は、トヨタ自動車

さんで「設備の問題解決」に使われたのが起源です

ですから、設備の構造が決まっており、図面を見れ

ば間違いなく、「なぜをたどって行けた」のです

それに対して「人のミス・失敗」「組織内の問題・

トラブル」など、「人間が絡んでいる場合」は

本当のところを知ることすら難しいのです

人に聞いて行けば、皆さん嫌ですから実際に在った

ことを思い出すのもアイマイになりますし、

「他人の事は言いたくない心理」が働くので

霧の中に入ってしまいがちです

3.私の実践経験

勤務先として3社【27年間】経験しました:

1)大型鍛造製品の生産技術係

(お釈迦)人の加工ミスの原因究明・対策

統計解析のよる原因不明現象の要因特定

・対策実施

2)セラミックス製品の品質管理係・生産技術係

(お釈迦)人の加工ミスおよび技術的要因

の原因究明・対策

同上、生産工程プロセス改善プロジェクト

製造部の部長

3)高級洋菓子製造工場の工場長

(製品廃棄)人の加工ミスおよび技術的要因

の原因究明・対策

(これら以外に、工程改善・作業改善・設備改善

も実施していますが、本題と違うので省略)

(また、この3社の経験以降はコンサルタントとし

て工場・会社の現場に入って、実践指導をしな

がら関係者の皆さんと生産性向上を実施して

きました【18年間】)

4.これらの経験において、「品質・安全の問題」は、

数百件は担当してきました

その試行錯誤・試行・検証の中から、開発された

手法・方法が生まれて・確立してきました

1)問題解決と目標課題達成の取り扱いの区別、

それぞれのアプローチの確立

2)問題発生~原因分析~対策立案の手法

「いきさつ分析手法」

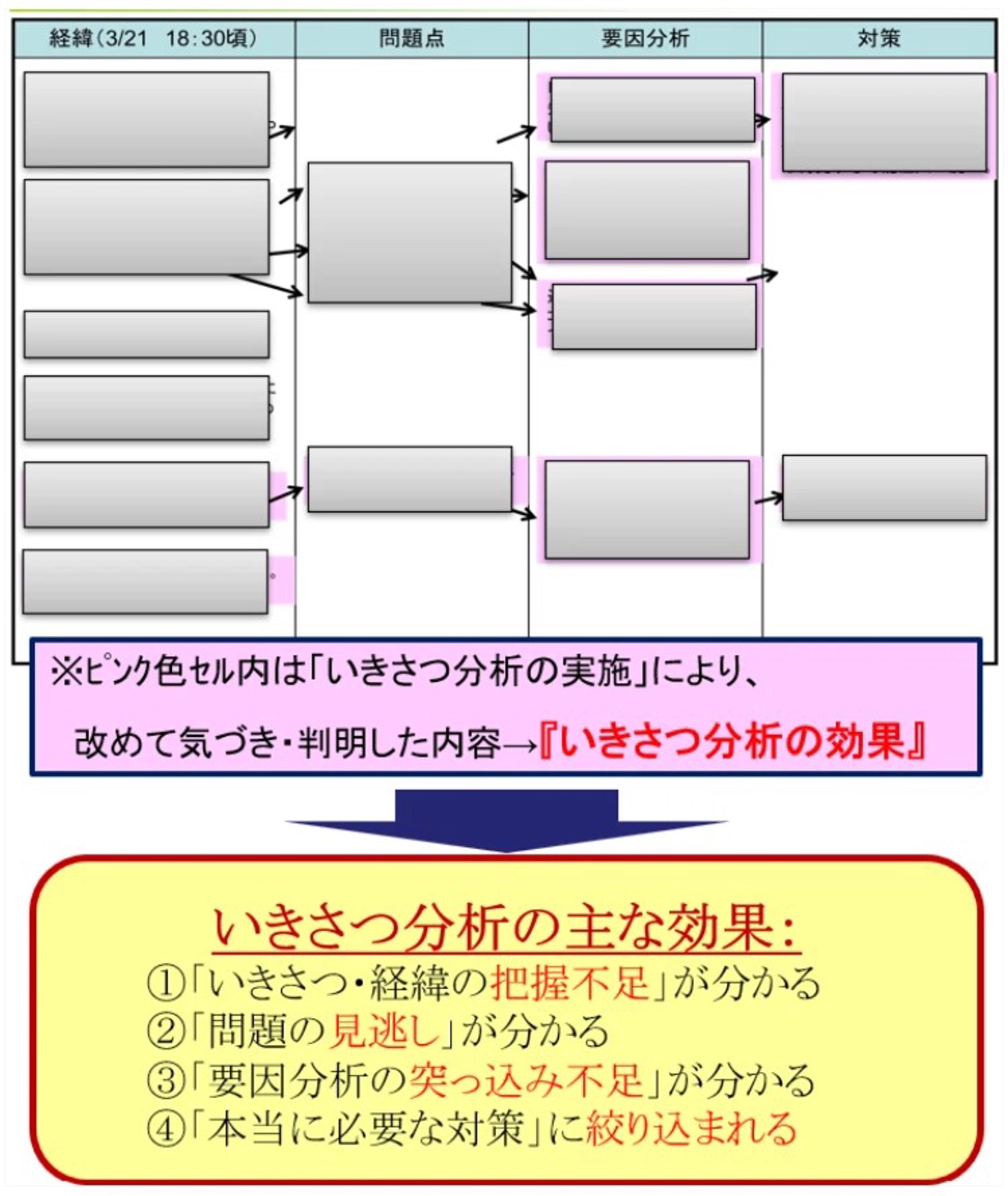

5.「いきさつ分析手法」の効果

1)迷路に中で迷子にならず、真の原因にあたる

要因を特定できます

*問題発生の要因、 *見逃された要因

2)当事者と関係者が、納得できる

現状把握~要因分析~対策立案ができます

*問題発生防止対策、 *見逃し防止対策

3)事後の関係者のコミュニケーションが向上します

*本当にあった事を、関係者が把握でき、

*それぞれに考えや意図をもって仕事してた、

*本当の心理・心情を分かり合える、

*関係者がみな、理解・納得ができ

スッキリして、気持ちの垣根が低くなる

*このような、理想のような手法も、試行錯誤・試行

・検証の中から、生まれてきたものですから、

難しさなどはなく、数回実践・体験すれば吸収でき

ます

*今回のプログラムでは、皆さんの職場で起こった事例

を取上げて、「3か月以上経って、じっさいの所が

分かったこと(不明でも可能)」を取上げます

*関係者も、頭がクールになっていて・冷静になれ

ますので、体験的にも「大変良い教材」になります

*メンターとしては、数名でも研修実施は可能です

むしろ、私とメンター1名でのマンツーマンよりは、

2・3名が一番良いと思います

もちろん、マンツーマンでも結構です

メンタープロフィール

レビュー

相談できます

10日前

スケジュール

平日・土曜日は、14:00以降を希望します

14:00より前も、事前調整で対応は可能です

返信スピード

1〜2日以内

※あくまでも目安となります